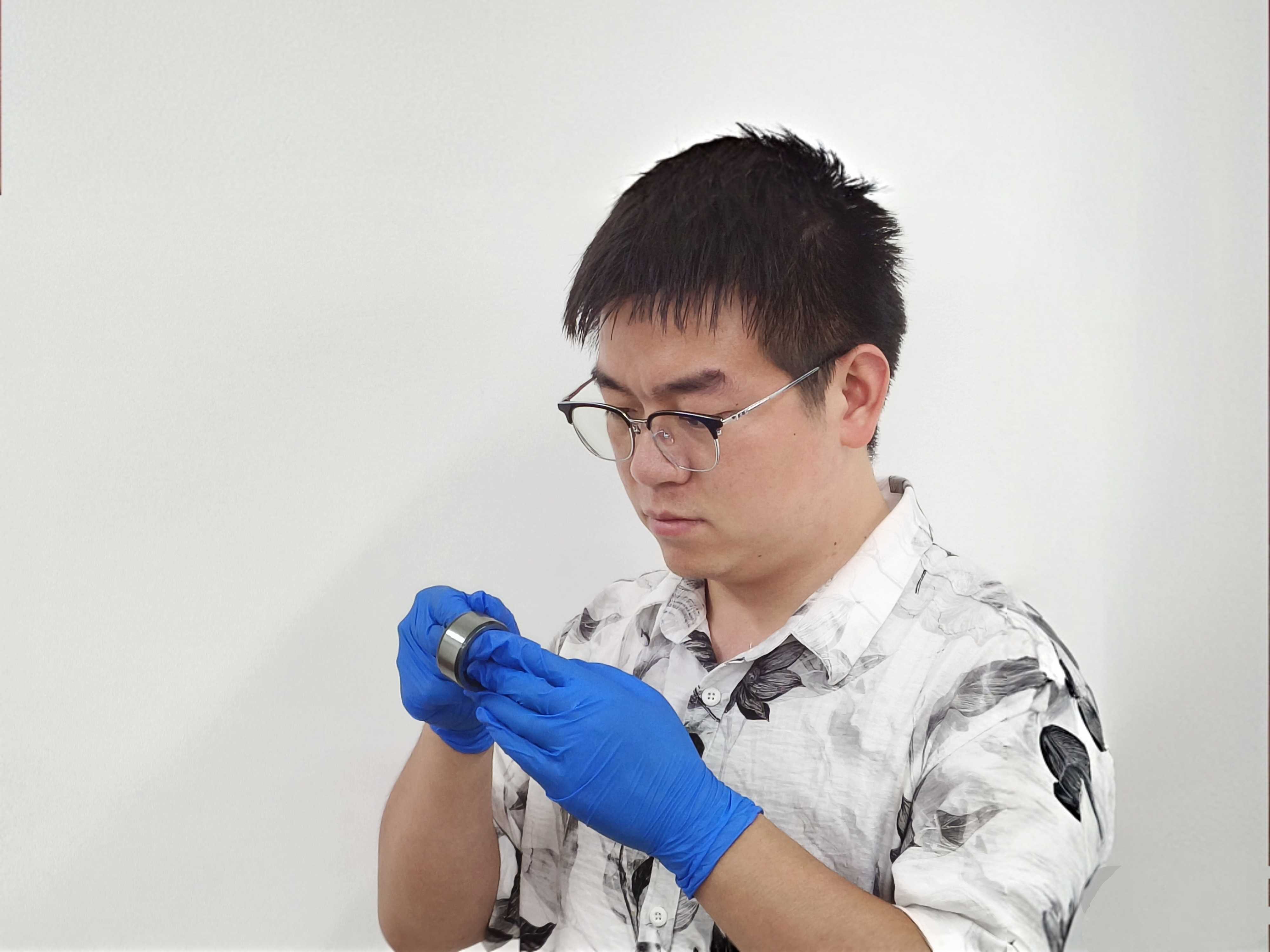

一个小小的轴承,其表面在经过肉眼都看不见的“千锤百炼”后,其耐磨程度比普通轴承高了接近一倍,能为各种机械设备节省一半以上的生产和维护成本。20日,江岸区“种子企业”武汉纳威超晶科技发展有限公司(以下简称“纳威超晶”)负责人、武汉理工大学博士在读生李帅军正在建一个试验台,开启这项轴承耐磨新技术的科技成果转化。

金属表面看似光滑,实则存在许多蜂窝一样的微小晶粒

轴承被称为“工业的关节”,像人体关节一样极其重要。但它会在设备运转中不断磨损,超过使用寿命的轴承要更换,不仅轴承本身要花钱,机器停工检修带来的生产损失更是一大笔费用。“几十年来,工业领域对提高轴承耐磨性的市场需求都很强烈。”李帅军说。

他告诉长江日报记者,轴承的金属表面肉眼看上去很光滑,实际却像人的皮肤一样有纹理,这些纹理也叫晶粒。晶粒可以在持续不断的锤击过程中,变得更小、更细密,这样处理过的金属硬度越高,也就更加耐磨。但与此同时,金属也可能在锤击过程中变脆,如果把握不好锤击力度,用其生产的轴承很容易断裂。

李帅军所在的武汉理工大学尹飞教授团队,从10年前就开始摸索减小晶粒尺寸的办法。他们发明一种用超声波带动小球冲击金属表面的办法,如同用看不见的小锤持续不断地“锤击”金属表面,能将晶粒尺寸减小到纳米级别。

李帅军需要对眼前的轴承“量身定制”试验台

历经十多年的摸索,该科研团队寻找到了最合适的“锤击”力度。在实验室小试(试片)阶段,用该技术生产的高速轴承,磨损率降低90%,疲劳寿命提高近200%,这将极大地降低工业设备生产和维护成本。

李帅军用市面上常见的一款进口高速轴承举例,“我们的技术推广应用后,这枚150元的轴承价格能降低到70元左右”。

然而,由于纳威超晶团队的技术在全国同类科研团队中更为领先,市面上却没有可以直接使用的试验台。如今进入成果转化阶段,纳威超晶科研团队便需要自己设计安装一个试验台开展小试。

今年5月,纳威超晶还未正式注册时,其团队就入选江岸区首批“种子企业”。最近,支持资金即将到账,这笔费用正好用来制作试验台。

“接下来要把轴承放在试验台上一刻不停地转动半年,甚至一年,检验它的耐磨性。”李帅军介绍,“各项性能达标之后,我们就会和轴承厂合作开展进一步落地转化。随着新能源汽车、工业机器人、航空航天等行业的发展,工业领域对高端轴承的需求量不断增加。这项技术市场前景很广阔。”

编辑:赖俊